_

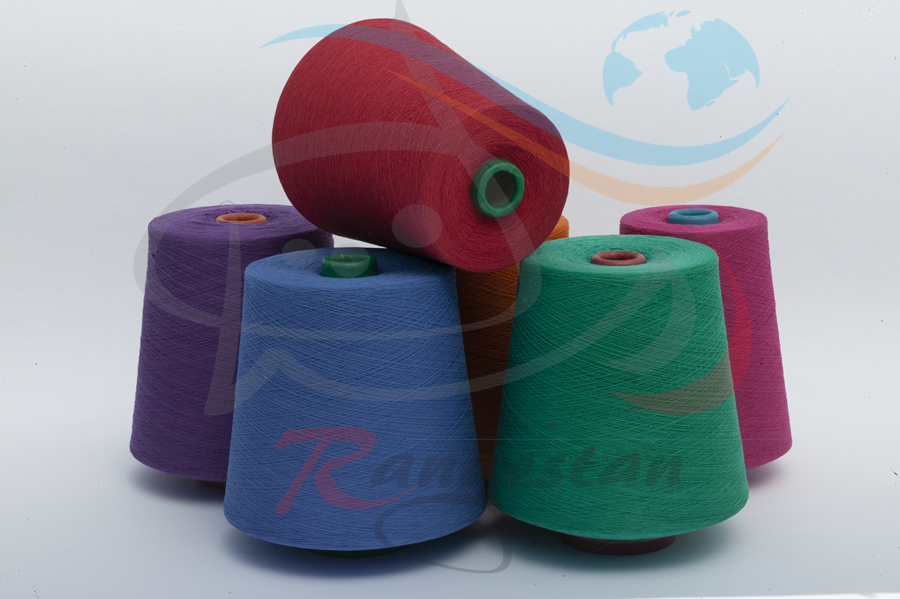

هدف مجموعه رنگستان

رنگستان میکوشد تا با نیاز شناسی و با در نظر گرفتن قیمت و کیفیت مناسب در راستای ارائه خدمات تخصصی رنگرزی نخ، و جلب رضایت شما مشتریان عزیز گام بردارد.

_

چرا رنگستان؟!

↓یکنواختی رنگ↓

_

یکنواختی رنگ

یکنواختی رنگ

رنگستان با داشتن کادرمجرب آزمایشگاهی و فنی، بهترین کیفیت در رنگرزی و یکنواختی آن را تضمین میکند.

↓تحویل به موقع↓

_

تحویل به موقع

تحویل به موقع

تیم تولید رنگستان، با برنامه ریزی دقیق تولید، درست ترین زمان را جهت تحویل سفارش، به شما ارائه میکند.

↓تنوع ظرفیت رنگرزی↓

_

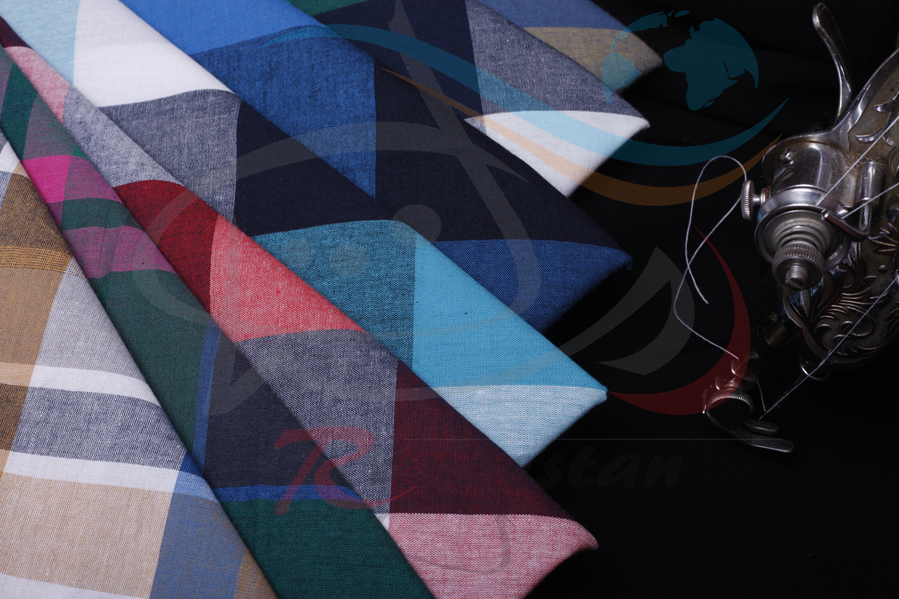

تنوع ظرفیت رنگرزی

تنوع ظرفیت رنگرزی

برخورداری از تنوع ظرفیتهای رنگرزی، از 150 کیلوگرم تا 900 کیلوگرم.

↓شناسنامه کیفیت↓

_

تنوع ظرفیت رنگرزی

شناسنامه کیفیت

ارائه مشخصات کیفی نخ رنگی به مشتریان، مطابق با استانداردهای جهانی